Haga crecer las pequeñas empresas utilizando el pensamiento Lean

- Areli Alvarez Arteaga

- 21 abr 2024

- 5 Min. de lectura

Aprenda cómo hacer crecer su negocio usando Lean Thinking

En 2013, la Lean Enterprise Academy del Reino Unido me presentó el pensamiento lean, después de que Halfway Group en Sudáfrica adquiriera el concesionario Toyota que yo administraba en Botswana. El pensamiento Lean transformó mis habilidades de gestión en habilidades de liderazgo. En los últimos años he estado ayudando a personas a hacer crecer pequeñas empresas utilizando el pensamiento lean.

Mi propio recorrido en la alta dirección me brindó experiencia en diversas organizaciones en Botswana, incluido un proveedor exclusivo de Safari que opera albergues y campamentos en el delta del Okavango, una empresa de logística que administra una flota de camiones frigoríficos entre Maun en Botswana y Johannesburgo, y un concesionario Toyota. presta servicios a una vasta zona rural en el norte de Botswana.

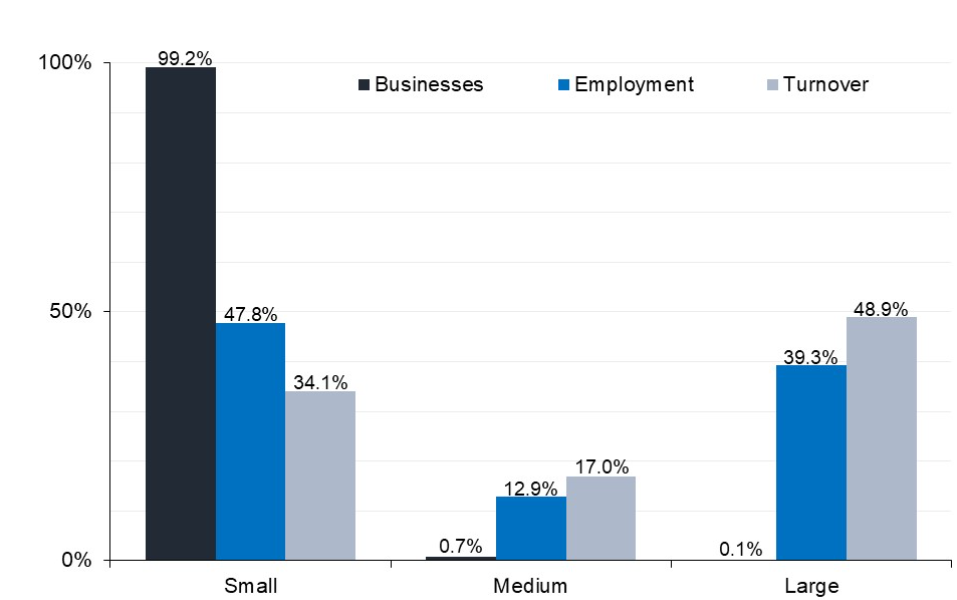

Al examinar las estadísticas empresariales del Reino Unido del gobierno del Reino Unido en 2022, fue interesante observar que el 99,2% de la población empresarial total estaba formada por 5,47 millones de pequeñas empresas (de 0 a 49 empleados).

Consideré los desafíos de la transición de una organización pequeña a una mediana. Reflexioné sobre las limitaciones al crecimiento y cómo el pensamiento lean podría empoderar a las organizaciones para dar ese salto.

Al analizar las razones comunes del fracaso del crecimiento, las comparé con mi trayectoria de crecimiento utilizando el pensamiento lean y empleando el concesionario en el que trabajaba como modelo para ilustrar las distinciones.

1. Restricciones financieras:

Antes de la magra

El concesionario siempre fue fiscalmente conservador y se consideró muy exitoso. Tanto es así que ganamos el Premio del Presidente de Toyota Sudáfrica por su gestión financiera. Los propietarios vendieron el negocio simplemente porque estaban envejeciendo y querían pasar tiempo disfrutando de su jubilación.

Después de la magra

Después de dos años de aplicar el marco de Transformación Lean , los resultados financieros fueron impresionantes.

Por cada 100 pulas (moneda de Botswana) de facturación en 2013, aumentamos sin recursos adicionales a 157 pulas de facturación en 2015.

Cada 100 pulas de beneficio en 2013, aumentó sin recursos adicionales a 211 pula de beneficio en 2015.

Por cada 100 pulas de efectivo libre disponible en 2013, aumentó sin más a 261 pulas en 2015.

Esta es una comparación de manzanas con manzanas, manteniendo el mismo equipo, cantidad de personal, datos demográficos y base de clientes.

2. Ineficiencia operativa:

Antes de Lean :

El concesionario utilizó incentivos individuales para impulsar un comportamiento productivo en el centro de servicio, lo que dio lugar a que técnicos capacitados y experimentados manipularan los vehículos en los que elegían trabajar. Esto creó ineficiencias, retrasos y problemas de reputación. Debido a que técnicos menos experimentados se encargan de las tareas más difíciles en un vehículo. Los técnicos experimentados dedicaron horas de incentivo a trabajos sencillos, centrándose únicamente en su propio bolsillo y no en el del cliente. Trabajamos duro para controlar esto, pero no lo logramos del todo.

Después de Lean:

Nuestra comprensión de la eficiencia operativa mejoró, lo que nos permitió eliminar desperdicios y aumentar el flujo de trabajo. Detuvimos los incentivos individuales y dimos un incentivo grupal, alentando a los técnicos experimentados y capacitados a ayudar con el trabajo difícil. En 2015, nuestro centro de servicio pasó de atender un promedio de 17 a más de 40 vehículos por día, lo que impactó positivamente las ventas de repuestos y la satisfacción del cliente.

3. Competencia en el mercado:

Antes de Lean:

El pequeño mercado de Botswana y la dependencia del gobierno plantearon desafíos. Botswana tiene una pequeña población de sólo 2,4 millones de habitantes y la mayoría de ellos vive en el sureste del país. Estábamos situados en el noroeste. El ochenta por ciento de nuestros ingresos provino del Gobierno y de las empresas paraestatales, lo que lo convierte en un entorno muy competitivo.

Después de Lean:

Nuestra base de clientes no cambió, pero nuestro mejor servicio al cliente, nuestra política de arreglarlo bien a la primera y nuestra capacidad de cumplir con los presupuestos y el tiempo de reparación nos ayudaron a convertirnos en un proveedor preferido, mejorando nuestra competitividad financiera y logística.

4. Falta de innovación:

Antes de Lean:

El liderazgo estaba simplemente demasiado ocupado y presionado para dedicar el tiempo a ser creativo o innovador. Los problemas estaban mal vistos por ser malos.

Después de Lean:

Identificar y resolver problemas juntos se convirtió en parte de lo que éramos como organización. Mejorar la forma en que trabajábamos se convirtió en un esfuerzo de equipo y todos nos volvimos más creativos. Cuanto más mejorábamos el trabajo, más fácil se volvía realizarlo. La innovación se convirtió en nuestra fuerza.

5. Escasez de talento:

Antes de Lean:

La falta de acceso a empleados calificados afectó la calidad y los plazos del trabajo. Aunque estábamos haciendo frente a nuestras cargas de trabajo, éramos reacios a crecer debido a la falta de habilidades en el área.

Después de Lean:

Centrarse en desarrollar a nuestra gente y aumentar la productividad nos dio tiempo para capacitar a los técnicos y al personal de soporte. Tener el talento disponible nos permitió expandir el negocio para construir un nuevo concesionario en otra ciudad al final de los dos años.

6. Obsolescencia Tecnológica:

Antes de Lean:

Como concesionario Toyota, no teníamos el problema de la obsolescencia, pero eso no significaba que la tecnología no nos presentara desafíos.

Nuestro mayor desafío tecnológico fueron los vehículos de nuevos modelos con electrónica computarizada compleja. Nuestras altas temperaturas ambiente, polvorientas y con agua de inundación transitoria desafiaron esta tecnología diariamente, impactando la rentabilidad del centro de servicio.

Después de Lean:

Al enfatizar la capacitación de técnicos maestros y las habilidades de resolución eficiente de problemas, se abordan nuestros desafíos tecnológicos y se mejora la eficiencia de la reparación de vehículos.

Asegurarnos de reparar bien un vehículo la primera vez contribuyó en gran medida a nuestro éxito fiscal; un vehículo que regresa nunca genera dinero. Tampoco un vehículo cuya reparación tarde más tiempo que la tarifa fija asignada.

7. Factores macroeconómicos:

Antes de Lean:

Siempre existieron prácticas fiscales conservadoras; en tiempos difíciles la respuesta fue siempre recortar costos, lo que en ocasiones resultó en despidos.

Después de Lean:

Aprendimos a eliminar desperdicios dentro de la organización, esto nunca durante mi etapa en el concesionario implicó despidos. Observamos los procesos y respondimos de manera innovadora a los problemas a resolver utilizando el pensamiento A3 y nuestra comprensión de nuestro entorno.

8. Desafíos regulatorios:

Antes de Lean:

Cumplir con estándares específicos era un requisito de los accionistas, Toyota y el Gobierno de Botswana. Trabajamos duro para marcar las casillas y con mucho esfuerzo logramos mantener todos los desafíos regulatorios.

Después de Lean:

Comprender los "por qué" aumentó nuestro trabajo con propósito y la implementación de las 5S en su verdadero sentido se mantuvo cada día según los estándares. Los desafíos regulatorios se convirtieron en una oportunidad para mejorar.

Conclusión:

En mi vida laboral, la transición de la gestión clásica al pensamiento lean transformó mi forma de pensar sobre el trabajo a realizar. Fue sólo la suerte la que trajo este increíble regalo de aprendizaje a mi vida.

Lean Enterprise ofrece procesos de aprendizaje, materiales y otros recursos en línea asequibles, centrándose en los líderes docentes y permitiéndoles llevar el aprendizaje a sus equipos de la manera más rentable posible. Aprende más aquí .

En 2024, dé el salto Lean hacia el crecimiento y haga crecer su negocio utilizando Lean Thinking.

ACERCA DEL AUTOR. Sharon Visser

TRANSCRIPCIÓN: Areli Álvarez Lean Construction México®